Page 937 - WS Befestigungstechnik

P. 937

Eigenschaften: Verbindungselemente

aus nichtrostenden Stählen zur Übersicht

Die mechanischen Eigenschaften von Verbindungselementen aus nichtrostenden Stählen sowie deren Kennzeichnung und Prüfung sind

in den Teilen der ISO 3506 festgelegt. Aktuell werden die Teile 1 und 2 überarbeitet und ein neuer Teil 6 (Richtlinie für die Auswahl und

Eigenschaften von nichtrostenden Stählen) erstellt. Auszüge aus diesen Entwürfen bzw. Manuskripten werden an dieser Stelle ebenfalls mit

verwendet.

Nichtrostende Stähle werden nach ISO 3506 entsprechend ihren Gefügearten in vier Stahlgruppen eingeteilt. Die verschiedenen Stahlsorten für

nicht-rostende Stähle können durch eine Vielzahl von Werkstoffen realisiert werden und bieten unterschiedliche Korrosionsbeständigkeits- und

Funktionseigenschaften.

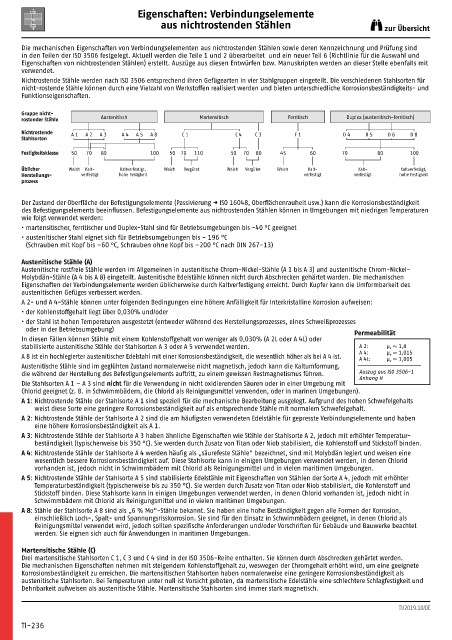

Gruppe nicht-

rostender Stähle Austenitisch Martensitisch Ferritisch Duplex (austenitisch-ferritisch)

Nichtrostende A 1 A 2 A 3 A 4 A 5 A 8 C 1 C 4 C 3 F 1 D 4 D 5 D 6 D 8

Stahlsorten

Festigkeitsklasse 50 70 80 100 50 70 110 50 70 80 45 60 70 80 100

Üblicher Weich Kalt- Kaltverfestigt, Weich Vergütet Weich Vergütet Weich Kalt- Kalt- Kaltverfestigt,

Herstellungs- verfestigt hohe Festigkeit verfestigt verfestigt hohe Festigkeit

prozess

Der Zustand der Oberfläche der Befestigungselemente (Passivierung → ISO 16048, Oberflächenrauheit usw.) kann die Korrosionsbeständigkeit

des Befestigungselements beeinflussen. Befestigungselemente aus nichtrostenden Stählen können in Umgebungen mit niedrigen Temperaturen

wie folgt verwendet werden:

• martensitischer, ferritischer und Duplex-Stahl sind für Betriebsumgebungen bis -40 °C geeignet

• austenitischer Stahl eignet sich für Betriebsumgebungen bis - 196 °C

(Schrauben mit Kopf bis –60 °C, Schrauben ohne Kopf bis –200 °C nach DIN 267-13)

Austenitische Stähle (A)

Austenitische rostfreie Stähle werden im Allgemeinen in austenitische Chrom-Nickel-Stähle (A 1 bis A 3) und austenitische Chrom-Nickel-

Molybdän-Stähle (A 4 bis A 8) eingeteilt. Austenitische Edelstähle können nicht durch Abschrecken gehärtet warden. Die mechanischen

Eigenschaften der Verbindungselemente werden üblicherweise durch Kaltverfestigung erreicht. Durch Kupfer kann die Umformbarkeit des

austenitischen Gefüges verbessert werden.

A 2- und A 4-Stähle können unter folgenden Bedingungen eine höhere Anfälligkeit für Interkristalline Korrosion aufweisen:

• der Kohlenstoffgehalt liegt über 0,030% und/oder

• der Stahl ist hohen Temperaturen ausgestetzt (entweder während des Herstellungsprozesses, eines Schweißprozesses

oder in der Betriebsumgebung) Permeabilität

In diesen Fällen können Stähle mit einem Kohlenstoffgehalt von weniger als 0,030% (A 2L oder A 4L) oder

stabilisierte austenitische Stähle der Stahlsorten A 3 oder A 5 verwendet werden. A 2: µ f P 1,8

A 8 ist ein hochlegierter austenitischer Edelstahl mit einer Korrosionsbeständigkeit, die wesentlich höher als bei A 4 ist. A 4: µ f P 1,015

A 4L:

µ f P 1,005

Austenitische Stähle sind im geglühten Zustand normalerweise nicht magnetisch, jedoch kann die Kaltumformung,

die während der Herstellung des Befestigungselements auftritt, zu einem gewissen Restmagnetismus führen. Auszug aus ISO 3506-1

Die Stahlsorten A 1 – A 3 sind nicht für die Verwendung in nicht oxidierenden Säuren oder in einer Umgebung mit Anhang H

Chlorid geeignet (z. B. in Schwimmbädern, die Chlorid als Reinigungsmittel verwenden, oder in marinen Umgebungen).

A 1: Nichtrostende Stähle der Stahlsorte A 1 sind speziell für die mechanische Bearbeitung ausgelegt. Aufgrund des hohen Schwefelgehalts

weist diese Sorte eine geringere Korrosionsbeständigkeit auf als entsprechende Stähle mit normalem Schwefelgehalt.

A 2: Nichtrostende Stähle der Stahlsorte A 2 sind die am häufigsten verwendeten Edelstähle für gepresste Verbindungselemente und haben

eine höhere Korrosionsbeständigkeit als A 1.

A 3: Nichtrostende Stähle der Stahlsorte A 3 haben ähnliche Eigenschaften wie Stähle der Stahlsorte A 2, jedoch mit erhöhter Temperatur-

beständigkeit (typischerweise bis 350 °C). Sie werden durch Zusatz von Titan oder Niob stabilisiert, die Kohlenstoff und Stickstoff binden.

A 4: Nichtrostende Stähle der Stahlsorte A 4 werden häufig als „säurefeste Stähle“ bezeichnet, sind mit Molybdän legiert und weisen eine

wesentlich bessere Korrosionsbeständigkeit auf. Diese Stahlsorte kann in einigen Umgebungen verwendet werden, in denen Chlorid

vorhanden ist, jedoch nicht in Schwimmbädern mit Chlorid als Reinigungsmittel und in vielen maritimen Umgebungen.

A 5: Nichtrostende Stähle der Stahlsorte A 5 sind stabilisierte Edelstähle mit Eigenschaften von Stählen der Sorte A 4, jedoch mit erhöhter

Temperaturbeständigkeit (typischerweise bis zu 350 °C). Sie werden durch Zusatz von Titan oder Niob stabilisiert, die Kohlenstoff und

Stickstoff binden. Diese Stahlsorte kann in einigen Umgebungen verwendet werden, in denen Chlorid vorhanden ist, jedoch nicht in

Schwimmbädern mit Chlorid als Reinigungsmittel und in vielen maritimen Umgebungen.

A 8: Stähle der Stahlsorte A 8 sind als „6 % Mo“-Stähle bekannt. Sie haben eine hohe Beständigkeit gegen alle Formen der Korrosion,

einschließlich Loch-, Spalt- und Spannungsrisskorrosion. Sie sind für den Einsatz in Schwimmbädern geeignet, in denen Chlorid als

Reinigungsmittel verwendet wird, jedoch sollten spezifische Anforderungen und/oder Vorschriften für Gebäude und Bauwerke beachtet

werden. Sie eignen sich auch für Anwendungen in maritimen Umgebungen.

Martensitische Stähle (C)

Drei martensitische Stahlsorten C 1, C 3 und C 4 sind in der ISO 3506-Reihe enthalten. Sie können durch Abschrecken gehärtet werden.

Die mechanischen Eigenschaften nehmen mit steigendem Kohlenstoffgehalt zu, weswegen der Chromgehalt erhöht wird, um eine geeignete

Korrosionsbeständigkeit zu erreichen. Die martensitischen Stahlsorten haben normalerweise eine geringere Korrosionsbeständigkeit als

austenitische Stahlsorten. Bei Temperaturen unter null ist Vorsicht geboten, da martensitische Edelstähle eine schlechtere Schlagfestigkeit und

Dehnbarkeit aufweisen als austenitische Stähle. Martensitische Stahlsorten sind immer stark magnetisch.

TI/2019.10/DE

TI-236