Page 932 - WS Befestigungstechnik

P. 932

Korrosionsschutz:

zur Übersicht Feuerverzinkung

Für feuerverzinkte Verbindungselemente gelten die Technischen Lieferbedingungen nach ISO 10684.

Anforderungen an die Gewinde- und Geometrietoleranzen

Die nach dieser Norm geforderte Mindestschichtdicke an der Messstelle von mindestens 40 µm erfordert eine Maßanpassung der

Gewinde (siehe Tab. 10).

Das Untermaß liegt in der Regel im Bolzengewinde mit der Toleranzlage 6az, so dass das Bolzengewinde mit Feuerverzinkung die

Nullinie (h-Toleranz) nicht überschreitet (ISO-passend). Diese Bolzen sind zusätzlich mit einem „U“ gekennzeichnet.

Ein Nachschneiden des Bolzengewindes ist nicht zulässig.

Bei HV-Verbindungen nach EN 14399-4 wird ein nicht unterschnittenes Bolzengewinde (g-Toleranz) beschichtet,

das Bolzengewinde mit Feuerverzinkung liegt daher über der Nullinie. In diesem Fall liegt das notwendige Aufmaß

im Mutterngewinde (= 6 az).

Das Mutterngewinde wird nachträglich in die feuerverzinkten Rohlinge geschnitten. Der Korrosionsschutz des

blanken Muttern gewindes erfolgt durch die Zinkauflage des Bolzengewindes durch den kathodischen Fernschutz.

Bei Außenmaßen (Kopf, Schaft) kann durch die Zinkschicht ein geringes Übermaß entstehen. 8.8U

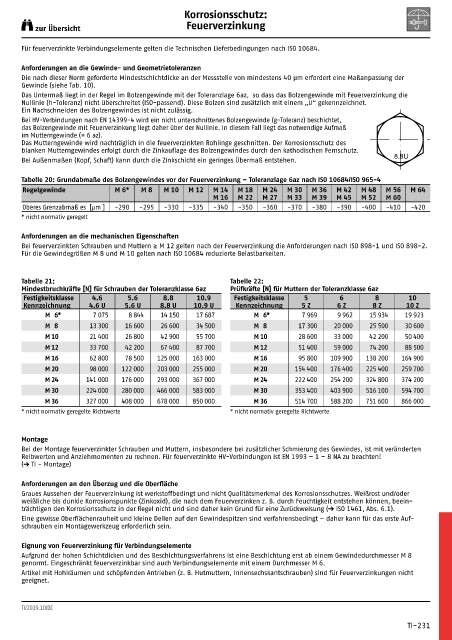

Tabelle 20: Grundabmaße des Bolzengewindes vor der Feuerverzinkung – Toleranzlage 6az nach ISO 10684/ISO 965-4

Regelgewinde M 6* M 8 M 10 M 12 M 14 M 18 M 24 M 30 M 36 M 42 M 48 M 56 M 64

M 16 M 22 M 27 M 33 M 39 M 45 M 52 M 60

Oberes Grenzabmaß es [µm ] -290 -295 -330 -335 -340 -350 -360 -370 -380 -390 -400 -410 -420

* nicht normativ geregelt

Anforderungen an die mechanischen Eigenschaften

Bei feuerverzinkten Schrauben und Muttern ≥ M 12 gelten nach der Feuerverzinkung die Anforderungen nach ISO 898-1 und ISO 898-2.

Für die Gewindegrößen M 8 und M 10 gelten nach ISO 10684 reduzierte Belastbarkeiten.

Tabelle 21: Tabelle 22:

Mindestbruchkräfte [N] für Schrauben der Toleranzklasse 6az Prüfkräfte [N] für Muttern der Toleranzklasse 6az

Festigkeitsklasse 4.6 5.6 8.8 10.9 Festigkeitsklasse 5 6 8 10

Kennzeichnung 4.6 U 5.6 U 8.8 U 10.9 U Kennzeichnung 5 Z 6 Z 8 Z 10 Z

M 6* 7 075 8 844 14 150 17 687 M 6* 7 969 9 962 15 934 19 923

M 8 13 300 16 600 26 600 34 500 M 8 17 300 20 000 25 500 30 600

M 10 21 400 26 800 42 900 55 700 M 10 28 600 33 000 42 200 50 400

M 12 33 700 42 200 67 400 87 700 M 12 51 400 59 000 74 200 88 500

M 16 62 800 78 500 125 000 163 000 M 16 95 800 109 900 138 200 164 900

M 20 98 000 122 000 203 000 255 000 M 20 154 400 176 400 225 400 259 700

M 24 141 000 176 000 293 000 367 000 M 24 222 400 254 200 324 800 374 200

M 30 224 000 280 000 466 000 583 000 M 30 353 400 403 900 516 100 594 700

M 36 327 000 408 000 678 000 850 000 M 36 514 700 588 200 751 600 866 000

* nicht normativ geregelte Richtwerte * nicht normativ geregelte Richtwerte

Montage

Bei der Montage feuerverzinkter Schrauben und Muttern, insbesondere bei zusätzlicher Schmierung des Gewindes, ist mit veränderten

Reibwerten und Anziehmomenten zu rechnen. Für feuerverzinkte HV-Verbindungen ist EN 1993 – 1 – 8 NA zu beachten!

(Å TI - Montage)

Anforderungen an den Überzug und die Oberfläche

Graues Aussehen der Feuerverzinkung ist werkstoffbedingt und nicht Qualitätsmerkmal des Korrosionsschutzes. Weißrost und/oder

weißliche bis dunkle Korrosionspunkte (Zinkoxid), die nach dem Feuerverzinken z. B. durch Feuchtigkeit entstehen können, beein-

trächtigen den Korrosionsschutz in der Regel nicht und sind daher kein Grund für eine Zurückweisung (Å ISO 1461, Abs. 6.1).

Eine gewisse Oberflächenrauheit und kleine Dellen auf den Gewindespitzen sind verfahrensbedingt – daher kann für das erste Auf-

schrauben ein Montagewerkzeug erforderlich sein.

Eignung von Feuerverzinkung für Verbindungselemente

Aufgrund der hohen Schichtdicken und des Beschichtungsverfahrens ist eine Beschichtung erst ab einem Gewindedurchmesser M 8

genormt. Eingeschränkt feuerverzinkbar sind auch Verbindungselemente mit einem Durchmesser M 6.

Artikel mit Hohlräumen und schöpfenden Antrieben (z. B. Hutmuttern, Innensechskantschrauben) sind für Feuerverzinkungen nicht

geeignet.

TI/2019.10/DE

TI-231