Page 930 - WS Befestigungstechnik

P. 930

Korrosionsschutz:

zur Übersicht Galvanische Überzüge

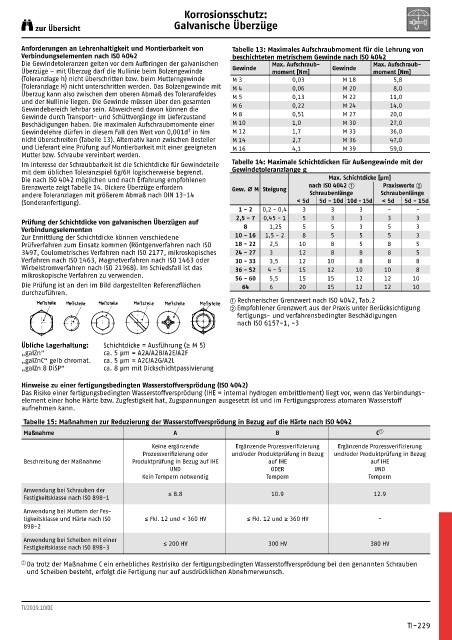

Anforderungen an Lehrenhaltigkeit und Montierbarkeit von Tabelle 13: Maximales Aufschraubmoment für die Lehrung von

Verbindungselementen nach ISO 4042 beschichteten metrischem Gewinde nach ISO 4042

Die Gewindetoleranzen gelten vor dem Aufbringen der galvanischen Max. Aufschraub- Max. Aufschraub-

Überzüge – mit Überzug darf die Nullinie beim Bolzengewinde Gewinde moment [Nm] Gewinde moment [Nm]

(Toleranzlage h) nicht überschritten bzw. beim Mutterngewinde M 3 0,03 M 18 5,8

(Toleranzlage H) nicht unterschritten werden. Das Bolzengewinde mit M 4 0,06 M 20 8,0

Überzug kann also zwischen dem oberen Abmaß des Toleranzfeldes M 5 0,13 M 22 11,0

und der Nullinie liegen. Die Gewinde müssen über den gesamten

Gewindebereich lehrbar sein. Abweichend davon können die M 6 0,22 M 24 14,0

Gewinde durch Transport- und Schüttvorgänge im Lieferzustand M 8 0,51 M 27 20,0

Beschädigungen haben. Die maximalen Aufschraubmomente einer M 10 1,0 M 30 27,0

3

Gewindelehre dürfen in diesem Fall den Wert von 0,001d in Nm M 12 1,7 M 33 36,0

nicht überschreiten (Tabelle 13). Alternativ kann zwischen Besteller M 14 2,7 M 36 47,0

und Lieferant eine Prüfung auf Montierbarkeit mit einer geeigneten M 16 4,1 M 39 59,0

Mutter bzw. Schraube vereinbart werden.

Im Interesse der Schraubbarkeit ist die Schichtdicke für Gewindeteile Tabelle 14: Maximale Schichtdicken für Außengewinde mit der

mit dem üblichen Toleranzspiel 6g/6H logischerweise begrenzt. Gewindetoleranzlange g

Die nach ISO 4042 möglichen und nach Erfahrung empfohlenen Max. Schichtdicke [µm]

Grenzwerte zeigt Tabelle 14. Dickere Überzüge erfordern Gew. Ø M Steigung nach ISO 4042 a Praxiswerte b

andere Toleranzlagen mit größerem Abmaß nach DIN 13-14 Schraubenlänge Schraubenlänge

(Sonderanfertigung). < 5d 5d - 10d 10d - 15d < 5d 5d - 15d

1 - 2 0,2 - 0,4 3 3 3 - -

2,5 - 7 0,45 - 1 5 3 3 3 3

Prüfung der Schichtdicke von galvanischen Überzügen auf

Verbindungselementen 8 1,25 5 5 3 5 3

Zur Ermittlung der Schichtdicke können verschiedene 10 - 16 1,5 - 2 8 5 5 5 3

Prüfverfahren zum Einsatz kommen (Röntgenverfahren nach ISO 18 - 22 2,5 10 8 5 8 5

3497, Coulometrisches Verfahren nach ISO 2177, mikroskopisches 24 - 27 3 12 8 8 8 5

Verfahren nach ISO 1463, Magnetverfahren nach ISO 1463 oder 30 - 33 3,5 12 10 8 8 8

Wirbelstromverfahren nach ISO 21968). Im Schiedsfall ist das 36 - 52 4 - 5 15 12 10 10 8

mikroskopische Verfahren zu verwenden. 56 - 60 5,5 15 15 12 12 10

Die Prüfung ist an den im Bild dargestellten Referenzflächen 64 6 20 15 12 12 10

durchzuführen.

a Rechnerischer Grenzwert nach ISO 4042, Tab.2

b Empfohlener Grenzwert aus der Praxis unter Berücksichtigung

fertigungs- und verfahrensbedingter Beschädigungen

nach ISO 6157-1, -3

Übliche Lagerhaltung: Schichtdicke = Ausführung (≥ M 5)

„galZn“ ca. 5 µm = A2A/A2B/A2E/A2F

„galZnC“ gelb chromat. ca. 5 µm = A2C/A2G/A2L

„galZn 8 DiSP“ ca. 8 µm mit Dickschichtpassivierung

Hinweise zu einer fertigungsbedingten Wasserstoffversprödung (ISO 4042)

Das Risiko einer fertigungsbedingten Wasserstoffversprödung (IHE = internal hydrogen embrittlement) liegt vor, wenn das Verbindungs-

element einer hohe Härte bzw. Zugfestigkeit hat, Zugspannungen ausgesetzt ist und im Fertigungsprozess atomaren Wasserstoff

aufnehmen kann.

Tabelle 15: Maßnahmen zur Reduzierung der Wasserstoffversprödung in Bezug auf die Härte nach ISO 4042

Maßnahme A B C a

Keine ergänzende Ergänzende Prozessverifizierung Ergänzende Prozessverifizierung

Prozessverifizierung oder und/oder Produktprüfung in Bezug und/oder Produktprüfung in Bezug

Beschreibung der Maßnahme Produktprüfung in Bezug auf IHE auf IHE auf IHE

UND ODER UND

Kein Tempern notwendig Tempern Tempern

Anwendung bei Schrauben der ≤ 8.8 10.9 12.9

Festigkeitsklasse nach ISO 898-1

Anwendung bei Muttern der Fes-

tigkeitsklasse und Härte nach ISO ≤ Fkl. 12 und < 360 HV ≤ Fkl. 12 und ≥ 360 HV -

898-2

Anwendung bei Scheiben mit einer ≤ 200 HV 300 HV 380 HV

Festigkeitsklasse nach ISO 898-3

a Da trotz der Maßnahme C ein erhebliches Restrisiko der fertigungsbedingten Wasserstoffversprödung bei den genannten Schrauben

und Scheiben besteht, erfolgt die Fertigung nur auf ausdrücklichen Abnehmerwunsch.

TI/2019.10/DE

TI-229