Page 955 - WS Befestigungstechnik

P. 955

Prüfverfahren:

Härtemessung und Kerbschlagprüfung zur Übersicht

Die Härtemessung dient der Ermittlung des Widerstandes eines Werkstoffes gegen das Eindringen eines Prüfkörpers, der mit bestimmter

Form, Kraft und Zeit auf ihn einwirkt. Je nach angewandtem Verfahren wird aus der gemessenen Tiefe oder Größe des bleibenden Ein-

druckes, den der Prüfkörper in dem Werkstück hinterlässt, der Härtewert ermittelt.

Die gängigsten genormten Verfahren zeigt Tabelle 1 – in Zweifelsfällen gilt bei mechanischen Verbindungselementen die Härteprüfung nach

Vickers. Die Messungen erfolgen an vorbereiteten Proben – hier sind zu unterscheiden:

„Routine-Prüfung“

Die Messung erfolgt auf einem ebenen Schliff an der Oberfläche der Probe. Gängige Härteprüfverfahren sind Rockwell (HRC) und Vickers

(HV 10 – HV 30).

„Schieds-Prüfung“

Die Messung erfolgt auf einer Längs- oder Quer schliff-Fläche der zerteilten Probe. Das in ISO 898 festgelegte Prüfverfahren ist Vickers (HV).

Bei der Annahmeprüfung von „Mechanischen Verbindungselementen“ gelten Härtemessungen nur der Routine- und Vergleichskontrolle

– sie sind allein nicht entscheidend für die Beurteilung der mechanischen Eigenschaften!

Für Schrauben gilt der Zugversuch zur Ermittlung der Zugfestigkeit, Streckgrenze und Dehnung – für Muttern gelten Prüfkraft- und

Aufweitversuch. (ISO 898-1, DIN 267-21, ISO 898-2).

Tabelle 2 zeigt eine Umwertung der Härten nach Vickers, Rockwell und Brinell zueinander und zur Zugfestigkeit von unlegierten bis

niedriglegierten Stählen in warmumgeformtem oder wärmebehandeltem Zustand. Daneben sind die Härtebereiche von Schrauben,

Muttern und Scheiben der verschiedenen Festigkeitsklassen nach Norm angegeben.

Kleinlasthärteprüfung

Die Kleinlasthärteprüfung mit Prüfkräften zwischen 2 und 30 N (HV 0,2 bis HV 3) ist das Bindeglied zwischen der konventionellen Härte-

prüfung (HV 5 bis HV 100) und Mikrohärteprüfung. Sie ist geeignet für die Härtebestimmung in Randschichten und zur Aufnahme von

Härteverlaufskurven. Bei Verbindungselementen, speziell vergüteten Schrauben ab der Festigkeitsklasse 8.8, wird die Kleinlasthärteprüfung

nach ISO 898-1 zur Ermittlung des Kohlungszustandes im Gewindebereich verwendet.

Kerbschlagarbeit

Als Maß für die Zähigkeit wird die Kerbschlagarbeit herangezogen. Diese sagt aus, welche Arbeit verrichtet

werden muss, um eine Probe zu zerschlagen. Zähe Stähle absorbieren viel Arbeit. Bei spröden Stählen ist die

zu verrichtende Arbeit gering. Das Ergebnis der Kerbschlagarbeit wird insbesondere dazu verwendet, um die

Verwendbarkeit von Stahl bei tiefen Temperaturen einzuschätzen.

Für die Prüfung werden aus den Schrauben quadratische Prüfkörper mit einer definierten Kerbe herausge-

arbeitet. Es wird die ISO-V- und die ISO-U-Probe unterschieden. In der Praxis hat sich die Anwendung der

ISO-V-Probe bewährt, da diese durch die stärkere Kerbwirkung im Vergleich zu der ISO-U-Probe empfind licher

auf die Versprödung der Schraube reagiert. ISO-V- und ISO-U-Probe

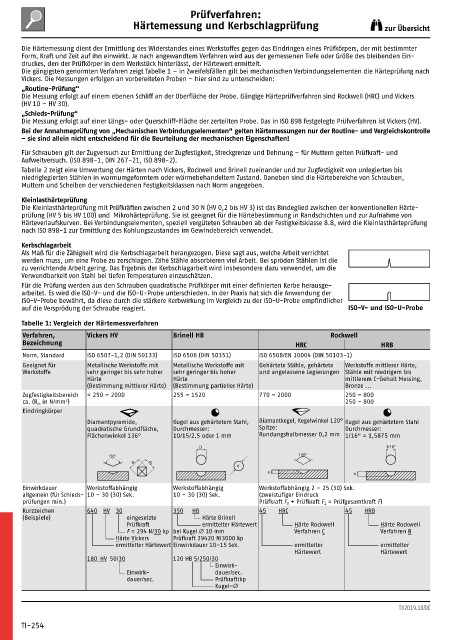

Tabelle 1: Vergleich der Härtemessverfahren

Verfahren, Vickers HV Brinell HB Rockwell

Bezeichnung HRC HRB

Norm, Standard ISO 6507-1,2 (DIN 50133) ISO 6506 (DIN 50351) ISO 6508/EN 10004 (DIN 50103-1)

Geeignet für Metallische Werkstoffe mit Metallische Werkstoffe mit Gehärtete Stähle, gehärtete Werkstoffe mittlerer Härte,

Werkstoffe sehr geringer bis sehr hoher sehr geringer bis hoher und angelassene Legierungen Stähle mit niedrigem bis

Härte Härte mittlerem C-Gehalt Messing,

(Bestimmung mittlerer Härte) (Bestimmung partieller Härte) Bronze ...

Zugfestigkeitsbereich < 250 – 2000 255 – 1520 770 – 2000 250 – 800

ca. (R m in N/mm ) 250 – 800

2

Eindringkörper

Diamantpyramide, Kugel aus gehärtetem Stahl, Diamantkegel, Kegelwinkel 120° Kugel aus gehärtetem Stahl

quadratische Grundfläche, Durchmesser: Spitze: Durchmesser:

Flächenwinkel 136° 10/15/2,5 oder 1 mm Rundungshalbmesser 0,2 mm 1/16“ = 1,5875 mm

D 1/16”

136° 120°

d 1 d2

d

e

e

Einwirkdauer Werkstoffabhängig Werkstoffabhängig Werkstoffabhängig 2 – 25 (30) Sek.

allgemein (für Schieds- 10 – 30 (30) Sek. 10 – 30 (30) Sek. (zweistufiger Eindruck

prüfungen min.) Prüfkraft F 0 + Prüfkraft F 1 = Prüfgesamtkraft F)

Kurzzeichen 640 HV 30 350 HB 45 HRC 45 HRB

(Beispiele) eingesetzte Härte Brinell

Prüfkraft ermittelter Härtewert Härte Rockwell Härte Rockwell

F = 294 N/30 kp bei Kugel Ø 10 mm Verfahren C Verfahren B

Härte Vickers Prüfkraft 29420 N/3000 kp

ermittelter Härtewert Einwirkdauer 10–15 Sek. ermittelter ermittelter

Härtewert Härtewert

180 HV 50/30 120 HB 5/250/30

Einwirk-

Einwirk- dauer/sec.

dauer/sec. Prüfkraft/kp

Kugel–Ø

TI/2019.10/DE

TI-254