Page 944 - WS Befestigungstechnik

P. 944

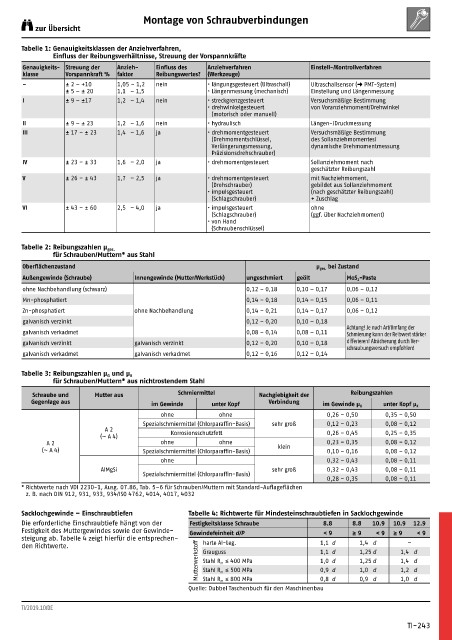

Montage von Schraubverbindungen

zur Übersicht

Tabelle 1: Genauigkeitsklassen der Anziehverfahren,

Einfluss der Reibungsverhältnisse, Streuung der Vorspannkräfte

Genauigkeits- Streuung der Anzieh- Einfluss des Anziehverfahren Einstell-/Kontrollverfahren

klasse Vorspannkraft % faktor Reibungswertes? (Werkzeuge)

– ± 2 – +10 1,05 – 1,2 nein • längungsgesteuert (Ultraschall) Ultraschallsensor (➜ PMT-System)

± 5 – ± 20 1,1 – 1,5 • Längenmessung (mechanisch) Einstellung und Längenmessung

I ± 9 – ±17 1,2 – 1,4 nein • streckgrenzgesteuert Versuchsmäßige Bestimmung

• drehwinkelgesteuert von Voranziehmoment/Drehwinkel

(motorisch oder manuell)

II ± 9 – ± 23 1,2 – 1,6 nein • hydraulisch Längen-/Druckmessung

III ± 17 – ± 23 1,4 – 1,6 ja • drehmomentgesteuert Versuchsmäßige Bestimmung

(Drehmomentschlüssel, des Sollanziehmomentes/

Verlängerungsmessung, dynamische Drehmomentmessung

Präzisionsdrehschrauber)

IV ± 23 – ± 33 1,6 – 2,0 ja • drehmomentgesteuert Sollanziehmoment nach

geschätzter Reibungszahl

V ± 26 – ± 43 1,7 – 2,5 ja • drehmomentgesteuert mit Nachziehmoment,

(Drehschrauber) gebildet aus Sollanziehmoment

• impulsgesteuert (nach geschätzter Reibungszahl)

(Schlagschrauber) + Zuschlag

VI ± 43 – ± 60 2,5 – 4,0 ja • impulsgesteuert ohne

(Schlagschrauber) (ggf. über Nachziehmoment)

• von Hand

(Schraubenschlüssel)

Tabelle 2: Reibungszahlen µ ges.

für Schrauben/Muttern* aus Stahl

Oberflächenzustand µ ges. bei Zustand

Außengewinde (Schraube) Innengewinde (Mutter/Werkstück) ungeschmiert geölt MoS 2 -Paste

ohne Nachbehandlung (schwarz) 0,12 – 0,18 0,10 – 0,17 0,06 – 0,12

Mn-phosphatiert 0,14 – 0,18 0,14 – 0,15 0,06 – 0,11

Zn-phosphatiert ohne Nachbehandlung 0,14 – 0,21 0,14 – 0,17 0,06 – 0,12

galvanisch verzinkt 0,12 – 0,20 0,10 – 0,18

Achtung! Je nach Art/Umfang der

galvanisch verkadmet 0,08 – 0,14 0,08 – 0,11 Schmierung kann der Reibwert stärker

galvanisch verzinkt galvanisch verzinkt 0,12 – 0,20 0,10 – 0,18 differieren! Absicherung durch Ver-

schraubungsversuch empfohlen!

galvanisch verkadmet galvanisch verkadmet 0,12 – 0,16 0,12 – 0,14

Tabelle 3: Reibungszahlen µ G und µ K

für Schrauben/Muttern* aus nichtrostendem Stahl

Schraube und Mutter aus Schmiermittel Nachgiebigkeit der Reibungszahlen

Gegenlage aus im Gewinde unter Kopf Verbindung im Gewinde µ G unter Kopf µ K

ohne ohne 0,26 – 0,50 0,35 – 0,50

Spezialschmiermittel (Chlorparaffin-Basis) sehr groß 0,12 – 0,23 0,08 – 0,12

A 2 Korrosionsschutzfett 0,26 – 0,45 0,25 – 0,35

(~ A 4)

A 2 ohne ohne klein 0,23 – 0,35 0,08 – 0,12

(~ A 4) Spezialschmiermittel (Chlorparaffin-Basis) 0,10 – 0,16 0,08 – 0,12

ohne 0,32 – 0,43 0,08 – 0,11

AlMgSi sehr groß 0,32 – 0,43 0,08 – 0,11

Spezialschmiermittel (Chlorparaffin-Basis)

0,28 – 0,35 0,08 – 0,11

* Richtwerte nach VDI 2230-1, Ausg. 07.86, Tab. 5–6 für Schrauben/Muttern mit Standard-Auflageflächen

z. B. nach DIN 912, 931, 933, 934/ISO 4762, 4014, 4017, 4032

Sacklochgewinde – Einschraubtiefen Tabelle 4: Richtwerte für Mindesteinschraubtiefen in Sacklochgewinde

Die erforderliche Einschraubtiefe hängt von der Festigkeitsklasse Schraube 8.8 8.8 10.9 10.9 12.9

Festigkeit des Muttergewindes sowie der Gewinde- Gewindefeinheit d/P < 9 ≥ 9 < 9 ≥ 9 < 9

steigung ab. Tabelle 4 zeigt hierfür die entsprechen-

Mutterwerkstoff Stahl R m ≤ 400 MPa 1,0 d 1,25 d 1,4 d

den Richtwerte. harte Al-Leg. 1,1 d 1,4 d 1,4 – d

Grauguss

d

1,25

d

1,1

1,2

d

d

1,0

0,9

Stahl R m ≤ 500 MPa

d

Stahl R m ≤ 800 MPa

Quelle: Dubbel Taschenbuch für den Maschinenbau 0,8 d 0,9 d 1,0 d

TI/2019.10/DE

TI-243